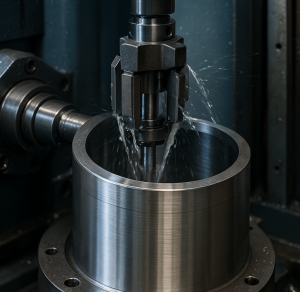

فرآیند هونینگ عمدتاً برای اصلاح ابعادی سطوح استوانهای داخلی، مانند دیوارههای سیلندر موتورهای خودرو به کار میرود. این روش اصلاح سطحی، بر بهبود سوراخهای استوانهای تمرکز دارد و از سنگهای ساینده متصلشده ویژهای به نام سنگ هونینگ استفاده میکند که معمولاً شامل سنگهای ساینده متصلشده در فرم میلهای است. در طی فرآیند هونینگ، سنگ هونینگ در حرکات چرخشی و رفت و برگشتی حرکت میکند، در حالی که قطعه کار ثابت باقی میماند.هدف اصلی آن، اصلاح ناهمواریهایی مانند عدم مخروطیشدن، آثار ابزار و اعوجاج محوری است. مواد سایندهای که معمولاً در فرآیند هونینگ استفاده میشوند شامل کاربید سیلیکون، اکسید آلومینیوم، الماس یا نیترید بور مکعبی هستند.

هنگامی که فرآیند هونینگ بهصورت دستی انجام میشود، ابزار سنگ هونینگ در حالی که قطعه کار بهصورت رفت و برگشتی بر روی ابزار حرکت میکند، میچرخد. طول حرکت بهگونهای طراحی شده است که اطمینان حاصل شود سنگها در انتهای هر حرکت از سطح قطعه کار فراتر میروند. در فرآیند هونینگ ماشینی، معمولاً قطعه کار در یک فیکسچر نگهداشته میشود و ابزار، حرکتی آهسته و رفت و برگشتی دارد در حالی که میچرخد، منجر به حرکتی پیچیده میشود که چرخش را با حرکت محوری نوسانی ترکیب میکند. این حرکات ترکیبی الگوی خاصی به شکل هاشور روی سطح قطعه کار ایجاد میکنند. استفاده از روغنهای خنککننده در این فرآیند ضروری است تا برادههای ریز ایجاد شده طی فرآیند را کاهش دهد و افزایش دما را کنترل کند.

سطح پرداختشده با هونینگحرکت رفت و برگشتی و دورانی همزمان ابزار باعث ایجاد سطحی با خطوط مورب (crosshatch pattern) میشود. زاویه بین این خطوط مورب، توسط سرعت دوران و سرعت خطی ابزار مشخص میشود که با در نظر گرفتن حالت بهینه این مقادیر، این زاویه ۴۵ درجه خواهد بود. به کمک هونینگ میتوان سطح plateau ایجاد کرد که در واقع سطحی بدون قله با درههایی عمیق است. این ویژگی در کنار مورب بودن شیارها باعث بهبود جریان روغن در درون سیلندرها به خصوص در زمان شروع کار موتور (که فشار روغن هنوز کم است) و افزایش عمر و کاهش فرسایش درون سیلندر میشود. برای ایجاد چنین سطحی ابتدا هونینگ با سنگدانه درشت انجام شده تا ابعاد سوراخ به اندازه نهایی رسیده و سپس هونینگ با سنگدانهریز به مقدار بسیار کم انجام شده تا قلههای سطح از بین بروند.

کاربرد فرآیند هونینگ با صرف کمترین حرارت و اعوجاج و پیچیدگی

- ماشین کاری با سرعت بالا و آسان

- سنگ زنی داخلی با صرف هزینه ای کم

- تضمین دقت زیاد هندسی در ابعاد

- یکدست بودن سطح مطلوب

- سایش سریع قطعه

- براده برداری بدون تاثیر بر افزایش حرارت